Главная

Исследование

цементных композиций с тонкодисперсными минеральными наполнителями различной

природы и дисперсности

Аннотация

В разделе приводятся

результаты экспериментов, характеризующие влияние ранговости

пористости на структуру и прочность цементного камня и возможность модифицирования

его дифференциальной пористости введением тонкодисперсных минеральных

наполнителей.

Приводятся также

экспериментальные данные по использованию в качестве наполнителей ряда отходов в цементных композициях трех уровней:

- цементные пасты;

- цементнопесчаные смеси (растворные);

- смеси,

включающие цемент, мелкий и крупный заполнитель (бетонные).

При этом, в связи с

повышенной в большинстве случаев водопотребностью

смешанных вяжущих, растворов и бетонов, включающих тонкодисперсные наполнители,

сравнительные исследования их свойств относительно базовых составов проводили

для смесей соответственно равной нормальной густоты, консистенции и

подвижности.

1. Исследование физико-механических свойств

цементного камня с тонкодисперсными минеральными наполнителями

1.1. Экспериментальные исследования влияния

взаимодействия разноразмерных пор на прочность

цементного камня

Для исследования

взаимодействия пор разных рангов в цементном камне (макропор и микропористой

структуры) и связь этого взаимодействия с механизмом разрушения при сжатии была

проведена серия экспериментов.

Первоначально был

поставлен эксперимент на призмах цементного камня (ПЦ500-Д0) 50x100x300 мм с

В/Ц=0,25 и 0,5. В качестве макропоры было принято искусственное сквозное

круговое отверстие диаметром 10 мм.

Были изготовлены две

серии по 9-ти призм с круговым отверстием и по 9-ти без отверстий. Центрировка

призмы при испытании на сжатие выполнялась с помощью 8-ми продольных тензодатчиков

сопротивления, установленных по четырем граням.

Испытания серий из

трех призм с отверстиями и трех без отверстий после 7, 14 и 28 суток хранения в

нормально-влажностных условиях с учетом значительного различия водоцементных

отношений в двух сериях позволило варьировать цементный камень по капиллярной

пористости и иметь при одинаковом размере макропоры значительное различие

микропористой структуры. В частности, по данным ртутной порометрии,

наибольшая пористость цементного камня с В/Ц = 0,5 в возрасте 7 суток

составляет по объему всех пор радиусом r>50 нм

- П=0,25, r>7,5 нм - 0,38, а наименьшая,

соответствующая камню с В/Ц= 0,25 в возрасте 28 суток, соответственно для всех

пор r>50 нм - 0,05, r>7,5 нм

- 0,18.

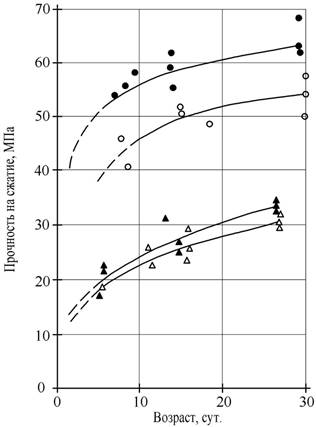

Данные по прочности образцов представлены на рис. 1. Эти данные свидетельствуют о том, что искусственный макродефект - макропора диаметром 10 мм - оказывает систематическое разупрочняющее влияние в пределах 7...16%.

Рис.1. Влияние искусственного макродефекта – сквозного кругового отверстия

диаметром 10 мм – на

прочность цементного камня:

○● –

В/Ц=0,25; ![]()

![]() - В/Ц=0,5; ●

- В/Ц=0,5; ●![]() - призмы без отверстия;

- призмы без отверстия;

○![]() - призмы с отверстием диаметром 10 мм.

- призмы с отверстием диаметром 10 мм.

Второй эксперимент

дополнял предыдущий и его задачей также было экспериментальное подтверждение

влияния многоранговости пористости на прочность

цементного камня. В этом эксперименте макропористость

моделировалась введением в цементное тесто гранул пенополистирола - заполнителя

с модулем упругости, практически равным нулю.

Программа включала испытание

серий образцов цементного камня (ПЦ500-Д0) (кубы 100x100x100 мм, призмы

100x100x400 мм) с тремя В/Ц= 0,25; 0,35 и 0,5. Применение гранул

пенополистирола четырех фракций <1 мм, 1...2,5 мм, 2,5... 5 мм и 10 мм с

варьированием их объемной концентрации и В/Ц цементного теста позволило

получить достаточно широкое соотношение размеров и объемных концентраций макро-

и микропор и оценить влияние этих факторов на прочность при сжатии.

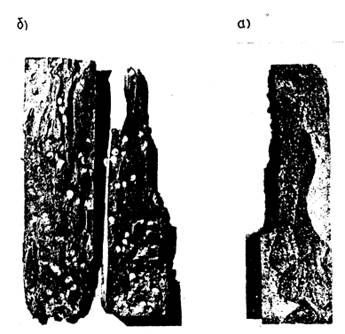

Для исключения всплытия гранул пенополистирола технология формования и уплотнения образцов состояла в предварительном ручном перемешивании цементного теста с последующим коротким виброуплотнением в течении 6... 8 сек. Эта технология обеспечивала равномерное распределение гранул пенополистирола в объеме (рис.2).

Рис.2. Поверхность разрушения призм цементного камня с гранулами пенополистирола

диаметром 1…2,5 мм

(а) и 10 мм (б).

Можно считать, что

размер гранул пенополистирола <2,5 мм соответствовал масштабу макропор

вовлеченного воздуха. Искусственные макропоры, имитируемые гранулами

пенополистирола диаметром 10 мм, заметно превосходили размером макропоры

технологического воздухововлечения, что достаточно

отчетливо просматривается при анализе поверхностей разрушения образцов (см.рис.2).

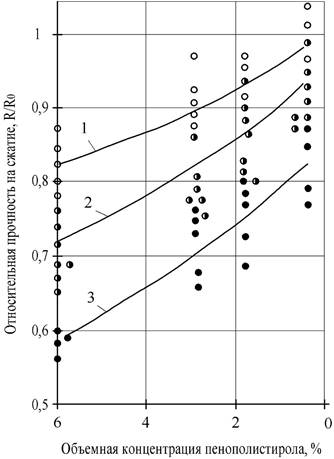

Результаты влияния размера искусственных пор и их объемной концентрации на относительную прочность цементного камня при сжатии по отношению к прочности образцов цементного камня, не содержащих искусственных пор, представлены на рис.3, где каждая точка соответствует среднему значению прочности по результатам испытаний 3-х образцов.

Рис.3. Влияние размера гранул и объемной концентрации пенополистирола на прочность цементного камня:

○ – диаметр

гранул пенополистирола <0,63 мм; ![]() - 0,63…2,5 мм; ● – 10 мм;

- 0,63…2,5 мм; ● – 10 мм;

1,2,3 –осредненные

кривые, соответствующие гранулам <0,63 мм; 0,63…2,5 мм; 10 мм.

Данные по прочности образцов

показали, что низкая объемная концентрация гранул размером <

1 мм на уровне 0,6% практически не отражается на прочности цементного

камня (см. рис.3). Повышение объемной концентрации этих гранул (пор) до 6%

снижает прочность приблизительно на 20%, что можно объяснить повышением степени

взаимодействия этих пор с капиллярными порами цементного камня. Искусственные

макропоры больших диаметров с размером, более размера естественных пор

вовлеченного воздуха (2,5... 10 мм) разупрочняют структуру

уже при малой объемной концентрации 0,6%. Потери прочности в данном случае

отражают повышение интенсивности взаимодействия пор нового более высокого ранга

с существующими в объеме естественными порами высшего ранга - вовлеченным

воздухом.

Степень этих потерь

при малой объемной концентрации искусственных макропор менее величины К2-1=1/2

(для пор сферической конфигурации), что объясняется не слишком большим разрывом

размеров пор рассматриваемых рангов и низкой объемной концентрацией пор вовлеченного

воздуха. При диаметре искусственной макропоры 10 мм линейный отрезок,

соответствующий высокой концентрации напряжений около этой поры, составляет ![]() 10/4=2,5 мм. При диаметре пор

вовлеченного воздуха 1 мм и их объемной концентрации

2...5% этот отрезок соизмерим со средним расстоянием между порами вовлеченного воздуха,

что и определяет относительно умеренную степень взаимодействия этих пор с

областью концентрации напряжений около искусственной макропоры. Степень этого

взаимодействия быстро повышается уже при небольшом росте объемной концентрации

искусственной макропористости (см.рис.3), что связано

в большей мере с повышением интенсивности взаимодействия искусственных макропор

с порами вовлеченного воздуха, чем вследствие взаимодействия макропор между

собой. В свою очередь, достаточно интенсивное снижение прочности при относительно

небольшом повышении объемной концентрации искусственных макропор, соизмеримых

размером с порами вовлеченного воздуха, также объясняется преимущественно

повышением степени взаимодействия этих пор с капиллярными порами цементного

камня, а не взаимодействием этих пор между собой.

10/4=2,5 мм. При диаметре пор

вовлеченного воздуха 1 мм и их объемной концентрации

2...5% этот отрезок соизмерим со средним расстоянием между порами вовлеченного воздуха,

что и определяет относительно умеренную степень взаимодействия этих пор с

областью концентрации напряжений около искусственной макропоры. Степень этого

взаимодействия быстро повышается уже при небольшом росте объемной концентрации

искусственной макропористости (см.рис.3), что связано

в большей мере с повышением интенсивности взаимодействия искусственных макропор

с порами вовлеченного воздуха, чем вследствие взаимодействия макропор между

собой. В свою очередь, достаточно интенсивное снижение прочности при относительно

небольшом повышении объемной концентрации искусственных макропор, соизмеримых

размером с порами вовлеченного воздуха, также объясняется преимущественно

повышением степени взаимодействия этих пор с капиллярными порами цементного

камня, а не взаимодействием этих пор между собой.

Данные по влиянию

наибольшего размера пор на прочность портландцементного камня в прямом

эксперименте получены также Н. Альфордом [4]. В этих

экспериментах при одинаковой общей пористости удалось достигнуть значительной

вариации размера пор самого высокого ранга - вовлеченного воздуха - вплоть до

полного их исключения.

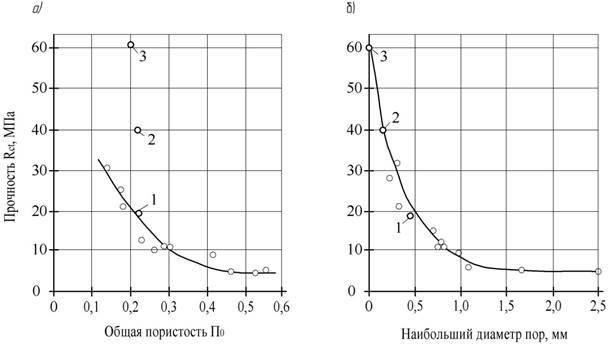

Были изготовлены 14 серий балочек 10x10x50 мм из цементного теста при варьировании В/Ц в диапазоне 0,2...0,8 с применением нескольких способов уплотнения, в том числе сочетанием пластификации теста химическими добавками и механического давления до 150 МПа, что позволило проварьировать общую пористость цементного камня в пределах от 0,55 до 0,16. После 28-суточной выдержки при температуре 50°С и 100%-ной влажности балочки подвергались испытаниям по схеме трехточечного изгиба. Результаты испытаний в координатах «прочность на растяжение при изгибе Rсt - общая пористость П» представлены на рис.4.

Рис.4. Зависимости

прочности цементного камня на растяжение при изгибе ![]()

от

общей пористости П (а) и наибольшего диаметра пор (б):

1,2,3

– пояснение по тексту.

Наиболее интересным

здесь представляется соотношение прочностей цементного камня, полученного

прессованием теста с низким В/Ц (точка 1 на рис. 4, соответствующая П=0,215, Rct=19,5 МПа) и уплотнением

пластифицированного теста с низким В/Ц путем выдавливания теста через матрицу с

круглым отверстием диаметром 10 мм под давлением приблизительно 150 МПа (точки

2, 3 на рис.4, соответствующие П=0,22 и 0,20, Rct=40,5 и 61 МПа). Такой

технологический прием сильно снижал размер пор защемленного воздуха (точка 2) и

даже полностью «очищал» тесто от этих пор (точка 3).

Таким путем при

практически равных значениях общей пористости 0,20...0,22 на одном и том же

цементе при идентичных условиях твердения получен цементный камень,

различающийся по прочности в 2... 3 раза. Анализ шлифов структуры цементного камня

с помощью оптического микроскопа показал, что наибольший размер (диаметр) пор

для образца 1 составлял около 300 мкм, для образца 2 -90 мкм, для образца 3 -15

мкм, и лишь по этому параметру структура цементного камня в рассматриваемых

случаях имела отличия. Этот же анализ показал, что цементный камень обычного

уплотнения имел максимальный размер пор защемленного воздуха 1...2,5 мм

(1000...2500 мкм).

В соответствии с вышеприведенным

анализом по влиянию рангов пор на прочность, данные рис.4 с нашей точки зрения

имеют следующее объяснение. Пока поры вовлеченного воздуха по размеру d2 много больше капиллярных пор d1 (d2/d1![]() l) изменение их размера в довольно широком интервале

мало отражается на прочности и упрочнение здесь происходит, в основном, за счет

снижения общей пористости. По существу, на этой стадии упрочнение материала

связано с влиянием одного фактора - общей пористости; второй фактор оказывает

систематическое разупрочняющее влияние,

пропорциональное постоянному значению коэффициента К2-1.

Последующее снижение общей пористости обусловливает одновременное снижение

также и размера макропор с постепенным его сближением с размером капиллярных

пор, что обусловливает монотонное повышение прочности под влиянием двух

одновременно действующих факторов - уменьшения П и d2. Когда же при прочих равных

условиях технологическим путем удается дополнительно повлиять на макропоры,

исключив этот дефект из структуры или снизив его размер до размера капиллярных

пор, то это обеспечивает значительное дополнительное упрочнение, что и

наблюдается на примере структур, соответствующих точкам 2 и 3. По существу в

этих случаях удалось исключить один ранг пор, что обусловило скачкообразное упрочнение.

l) изменение их размера в довольно широком интервале

мало отражается на прочности и упрочнение здесь происходит, в основном, за счет

снижения общей пористости. По существу, на этой стадии упрочнение материала

связано с влиянием одного фактора - общей пористости; второй фактор оказывает

систематическое разупрочняющее влияние,

пропорциональное постоянному значению коэффициента К2-1.

Последующее снижение общей пористости обусловливает одновременное снижение

также и размера макропор с постепенным его сближением с размером капиллярных

пор, что обусловливает монотонное повышение прочности под влиянием двух

одновременно действующих факторов - уменьшения П и d2. Когда же при прочих равных

условиях технологическим путем удается дополнительно повлиять на макропоры,

исключив этот дефект из структуры или снизив его размер до размера капиллярных

пор, то это обеспечивает значительное дополнительное упрочнение, что и

наблюдается на примере структур, соответствующих точкам 2 и 3. По существу в

этих случаях удалось исключить один ранг пор, что обусловило скачкообразное упрочнение.

1.2. Исследование влияния дисперсности и концентрации

наполнителя на структуру и прочность цементного камня

Для исследования влияния

тонкодисперсного наполнителя на структуру пористости цементного камня и получения

возможно больших различий по прочности на первом этапе были проведены эксперименты

на безгипсовом клинкере с удельной поверхностью Sx=920 см2/г при широком

изменении дисперсности инертного наполнителя - молотого кварцевого песка.

При использовании

инертных наполнителей наибольший интерес представляет сравнение систем с

постоянным В/Ц (первый вариант введения наполнителя), для которых

обеспечивается полное уплотнение при формовании. Такие водовяжущие

пасты при твердении в нормальных условиях в равные сроки будут иметь

приблизительно равную степень гидратации клинкера и равную общую пористость

цементного камня (в расчете на чистый цементный камень за вычетом объема

наполнителя). При этом для достижения наибольших абсолютных прочностей это

постоянное значение В/Ц должно быть возможно меньшим. В этом эксперименте оно

было принято 0,3 при использовании кварцевого наполнителя трех дисперсностей по

удельной поверхности Sf=5800, 9500, 13300 см2/г

и кварцевого песка фр. 0,3...2,5 мм.

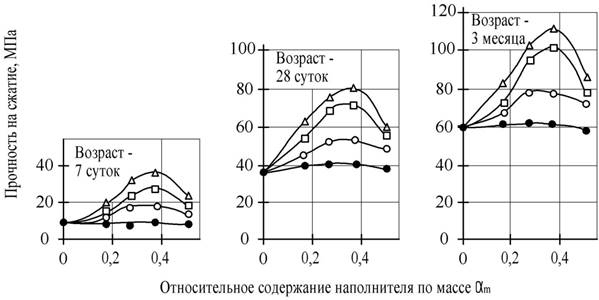

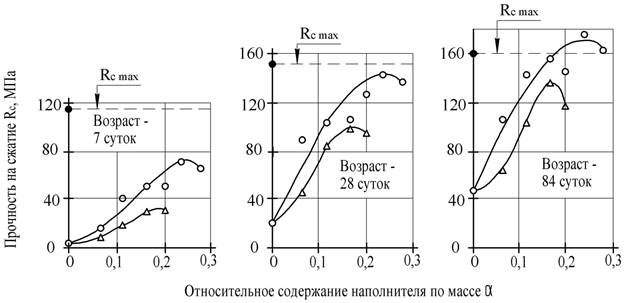

Результаты экспериментов по прочности на сжатие образцов-кубов с ребром 30 мм для водовяжущих паст с В/Ц=0,3 и соотношений наполнителя и клинкера по массе 1:5, 2:5, 3:5, 1:1 (содержание наполнителя по массе в сумме твердофазных продуктов αm=0,167; 0,285; 0,375 и 0,5 соответственно) представлены на рис.5.

Рис.5. Прочность водоцементных паст с добавками тонкодисперсного кварцевого наполнителя разной

дисперсности при

постоянном водоцементном отношении В/Ц=0,3:

● – кварцевый

песок фракция 0,3…2,5 мм; ○ – кварцевый наполнитель (![]() см2/г);

см2/г);

□ – то же, но

при ![]() см2/г;

см2/г; ![]() - то же, но при

- то же, но при ![]() см2/г;

см2/г;

удельная поверхность

клинкера ![]() см2/г.

см2/г.

Наиболее характерными

по соотношению прочностей являются результаты для раннего возраста. Инертный

высокодисперсный наполнитель с Sf=9500...13300 см2/г при

оптимальной концентрации αm =0,35...0,40 обеспечил в

7-суточном возрасте 4...5-кратное упрочнение. В более поздние сроки твердения

28 сут. и 3 мес. степень

упрочнения понижается приблизительно до двухкратного уровня. Эффект упрочнения

понижается со снижением дисперсности наполнителя и полностью исчезает с выходом

на дисперсность обычного мелкого заполнителя.

В этом эксперименте

на весьма грубом по дисперсности клинкере в стандартные сроки твердения получен

цементный камень с прочностью на сжатие 70...80 МПа, а в трехмесячном возрасте

102...113 МПа.

Во втором эксперименте (рис.6) на том же грубодисперсном клинкере и тех же наполнителях формовались образцы паст при постоянном водотвердом отношении В/Т=0,3 (второй вариант введения наполнителя), что соответствовало повышению В/Ц для паст с αm=0,375 до 0,48. Характерным в этом случае является сохранение уровня прочности для кварцевого наполнителя с Sf=9500 см2/г при значительном повышении В/Ц, а для наполнителя с Sf=13300 см2/г прочность возрастала до 20%. Повышение содержания заполнителя фр. 0,3...2,5 мм при постоянстве В/Т привело к естественному снижению прочности в силу повышения В/Ц.

Рис.6. Прочность водоцементных паст с добавками тонкодисперсного кварцевого наполнителя

при постоянном водотвердом отношении В/Т=0,3:

○∆□

– возраст 28 суток; ●![]()

![]() – возраст 3 месяца; ○● – кварцевый наполнитель (

– возраст 3 месяца; ○● – кварцевый наполнитель (![]() см2/г);

см2/г);

□ ![]() –

то же, но при

–

то же, но при ![]() см2/г;

см2/г; ![]()

![]() -

кварцевый песок фр. 0,3…2,5 мм;

-

кварцевый песок фр. 0,3…2,5 мм;

удельная поверхность

клинкера ![]() см2/г.

см2/г.

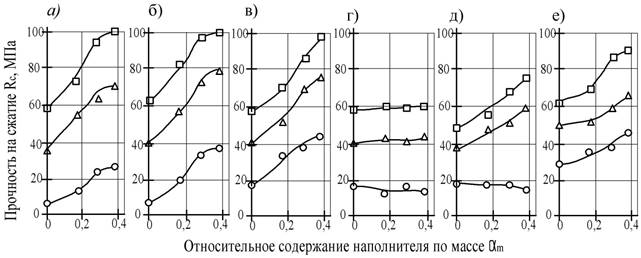

Подобные результаты при более умеренных относительных эффектах по прочности получены на клинкере с удельной поверхностью Sx=2030 см2/г и кварцевом наполнителе с Sf=9500 см2/г (рис.7).

Рис.7. Прочность водоцементных паст на грубодисперсном клинкере с добавкой кварцевого наполнителя

с удельной

поверхностью ![]() см2/г:

см2/г:

○

– возраст 7 суток; ∆ - то же 28 суток; □ – то же 3 месяца;

а, б,

в, г – удельная поверхность клинкера ![]() см2/г;

д, е – то же 2030 см2/г;

см2/г;

д, е – то же 2030 см2/г;

а, б,

в – В/Ц=0,3; г – В/Т=0,3; д, е – В/Ц=0,4;

а, б,

д – безгипсовый клинкер; в, г, е – клинкер с добавкой

гипса.

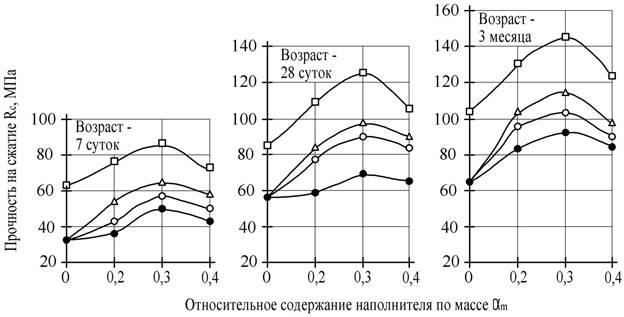

Результаты подобных экспериментов на портландцементе ПЦ500-Д0 с использованием кварцевого наполнителя с удельными поверхностями Sf=3000, 6000, 9000 см2/г и суперпластификатора С-3 при минимальном водоцементном отношении В/Ц=0,22 показали максимальную прочность цементного камня 140 МПа в трехмесячном возрасте в условиях водного твердения на наполнителе с удельной поверхностью Sf=9000 см2/г и суперпластификаторе С-3 в количестве 1% от массы твердых продуктов (рис.8).

Рис.8. Прочность водоцементных паст (ПЦ500-ДО) с добавками кварцевого наполнителя

разной дисперсности

при постоянном водоцементном отношении В/Ц=0,4:

● – кварцевый наполнитель

(![]() см2/г); ○ – то же, но при

см2/г); ○ – то же, но при ![]() см2/г;

см2/г;

∆□ – то

же, но при ![]() см2/г и использовании суперпластификатора С-3

см2/г и использовании суперпластификатора С-3

в количестве 1% от

массы твердых продуктов и водоцементном отношении В/Ц=0,22.

Аналогичный характер влияния высокодисперсного кварцевого наполнителя наблюдается при анализе экспериментальных данных Х. Вивиана [6] по твердению цементных паст отдельных фракций клинкера и их сочетаний и паст с добавкой наполнителя. На рис.9 представлены результаты выполненной обработки этих данных, относящихся к цементным пастам на обычном портландцементе и пастам с добавкой тонкомолотого кварцевого песка при одинаковом В/Ц=0,3...0,31 достаточной консистенции, обеспечивающей их полное уплотнение. Данные по прочности представлены относительно объемной концентрации наполнителя α.

Рис.9. Прочность водоцементных паст с добавками и без добавки кварцевого наполнителя

при постоянном

водоцементном отношении (по Х. Вивиану [6]):

● – цементная паста на оптимизированном по грансоставу клинкера, обеспечивающем наибольшую прочность Rc max;

○ – цементная паста на грубодисперсном клинкере фр.>36 мкм с добавкой тонкомолотого кварцевого наполнителя фр.<12 мкм;

∆ – то же, но с

добавкой кварцевого песка фр. 12…24 мкм.

Прочность при сжатии

образцов-кубов с ребром 30 мм цементного камня на грубодисперсном клинкере

(фр.>36 мкм) при В/Ц =0,3 в условиях водного твердения при нормальной

температуре в возрасте 28 сут. составила Rc=19,0 МПа. Твердеющие пасты на том

же по дисперсности портландцементе (фр.> 36 мкм) при том же самом В/Ц-=0,3

обнаруживают резкое повышение прочности при введении тонкодисперсного

кварцевого наполнителя. Данные рис.9 показывают, что существует оптимальная

объемная концентрация тонкомолотого кремнезема, обеспечивающая для наполнителя

тонкой фракции менее 12 мкм достижение прочности практически одинакового уровня

с наиболее прочным цементным камнем, полученным на чистом клинкере с

оптимальным гранулометрическим составом (Rc=153 МПа в возрасте 28 суток).

Эффект упрочнения возрастает с повышением дисперсности наполнителя, что

подтверждается сравнением данных по двум фракциям - менее 12 мкм и 12...24 мкм

(см. рис.9).

Отметим, что в описанном

случае на совершенно однотипной водовяжущей пасте

(одинаковые минералогический, гранулометрический составы клинкера,

водоцементное отношение) при твердении в идентичных условиях, обеспечивающих в

одинаковом возрасте примерно равные степени гидратации и соответственно равные

объемы, концентрацию продуктов гидратации и равную общую пористость цементного

камня П, получены структуры с набором прочностей на сжатие для возраста,

например, 28 суток в диапазоне от 19 до 142 МПа.

Большие различия прочностей

в описанных выше экспериментах можно объяснить различием структур по дифференциальной

пористости цементного камня. Водовяжущая паста на

грубодисперсном клинкере в исходном состоянии (на стадии затворения)

имеет пустотность с высокой долей крупных пустот

между гранулами клинкера.

Можно ожидать, что

эффект упрочнения будет связан со степенью полноты реорганизации всех

структурных ячеек дисперсной системы, чем и объясняется рост прочности с

повышением объемной концентрации наполнителя и наличие оптимума у зависимости

прочности от α. Можно также объяснить снижение эффекта упрочнения со

снижением дисперсности наполнителя. Повышение крупности гранул наполнителя

после выравнивания его дисперсности с дисперсностью клинкера практически

возвращает структурную ячейку 2 системы в исходное состояние соответствующее

ячейке 1 (см.рис.9 в разделе Теоретическое обоснование механизма упрочнения

цементного камня введением тонкодисперсных минеральных наполнителей), т.е.

почти выравниваются исходные дифференциальные пустотности

систем (полное выравнивание при постоянном В/Ц, строго говоря, наступает при

2... 3-кратном снижении дисперсности наполнителя по удельной поверхности или

размеру частиц по отношению к клинкеру) . При огрублении наполнителя до

дисперсности мелкого заполнителя при B/Ц=const структурная ячейка исходной

водоцементной пасты воспроизводится полностью.

В свете вышесказанного

наблюдаемое высокое упрочнение до 4...7 раз структуры с оптимальной

концентрацией наполнителя в экспериментах на рис.5 в поздние сроки твердения

(1...3 мес.) объясняется полным отсутствием в исходной чисто клинкерной системе

тонких фракций, ее грубой дифференциальной пористостью (большой средний размер

капиллярных пор d) и низкой прочностью.

Использование

высокомарочного цемента ПЦ500-Д0 и суперпластификатора

С-3 в экспериментах на рис.8 позволило получить максимальную прочность за счет

действия трех факторов: высокой степени гидратации портландцемента;

минимального водоцементного отношения; улучшения дифференциальной пористости

введением высокодисперсного наполнителя.

В экспериментах с введением

наполнителей при постоянном В/Т (рис.6) сохранение прочности при повышении Sf объясняется взаимной компенсацией

влияния на прочность двух факторов: благоприятного - улучшения дифференциальной

пористости, негативного - повышения В/Ц.

Но улучшения дифференциальной

пористости можно добиться не только с использованием тонкодисперсных наполнителей.

Так, в экспериментах на грубодисперсном клинкере 5%-ная добавка гипса

значительно (до 2-х раз и более) повышает прочность цементного камня в раннем

возрасте (7 суток), что также можно объяснить улучшением дифференциальной

пористости структуры цементного камня за счет образующегося эттрингита

(см.рис.7).

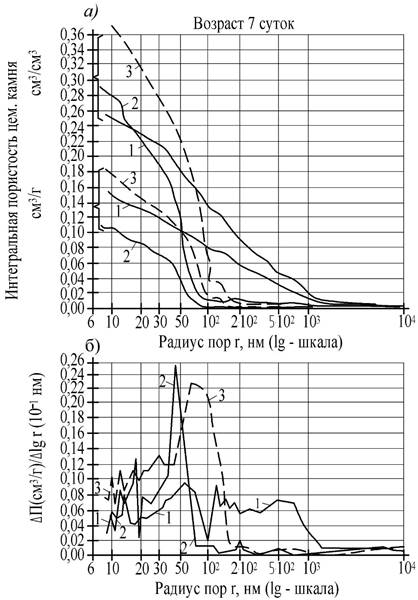

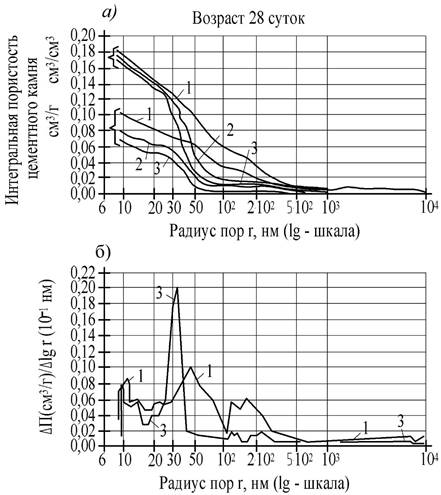

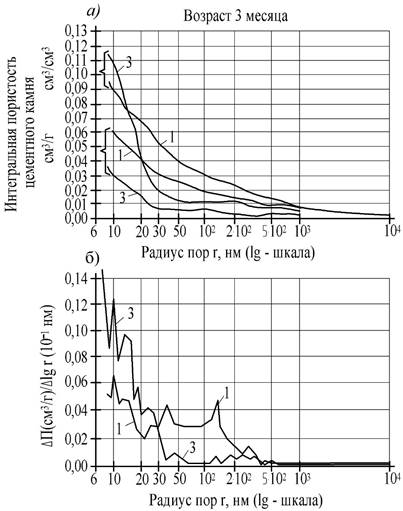

На рис.10 приведены данные порометрических исследований структур цементного камня из паст на грубодисперсном клинкере (Sx=920 см2/г) и том же клинкере с добавкой тонкодисперсного кварцевого наполнителя в количестве 40 и 60% по массе вяжущего, выполненные на порозиметре «Carlo Erba». Представленные данные показывают, что повышение прочности на сжатие хорошо коррелируется с соответствующими изменениями дифференциальной пористости. Сравниваемые структуры в равные сроки твердения при 2...5-ти кратном различии прочностей имеют практически одинаковую интегральную пористость в расчете на см3 чистой цементной связки (за вычетом объема наполнителя), что свидетельствует о приблизительно одинаковой степени гидратации клинкерной составляющей для обеих паст. Различие же структур определяется соотношением объемов макропор. В частности, объем макропор радиусом r>100 нм в 7-суточном возрасте для структуры с наполнителем по сравнению с исходной без наполнителя сокращается в 8,5 раз, пор радиусом r>50 нм - в два раза; в 28-суточном возрасте соответственно в 4,5 и 4 раза; в 3-месячном возрасте - в 2 и 2,8 раза.

Рис.10. Интегральные (а) и дифференциальные (б) кривые распределения объема пор по

радиусам

для цементного камня водного твердения в разные сроки

твердения:

1 – цементный камень на грубодисперсном клинкере (![]() см2/г)

при В/Ц=0,3;

см2/г)

при В/Ц=0,3;

2 – то же, но с добавкой кварцевого наполнителя (![]() см2/г)

см2/г)

в количестве 60% от массы клинкера (37,5% по массе

вяжущего) при В/Ц=0,3;

3 – то же при В/Т=0,3.

Рис.10. (продолжение): 1 – цементный камень на

грубодисперсном клинкере (![]() см2/г)

при В/Ц=0,3;

см2/г)

при В/Ц=0,3;

2 – то же, но с добавкой кварцевого наполнителя (![]() см2/г) в количестве 40% от массы клинкера (28,5% по массе вяжущего) при

В/Ц=0,3;

см2/г) в количестве 40% от массы клинкера (28,5% по массе вяжущего) при

В/Ц=0,3;

3 – то же, но с добавккой кварцевого наполнителя в

количестве 60% от массы клинкера (37,5% по массе вяжущего).

Рис.10. (продолжение): 1 – цементный камень на грубодисперсном клинкере (![]() см2/г) при В/Ц=0,3;

см2/г) при В/Ц=0,3;

3 – то же, но с добавкой кварцевого наполнителя в количестве 60% от массы

клинкера (37,5% по массе вяжущего).

Помимо капиллярной

пористости, тонкодисперсный наполнитель оказывает некоторое позитивное влияние

на макропористость.

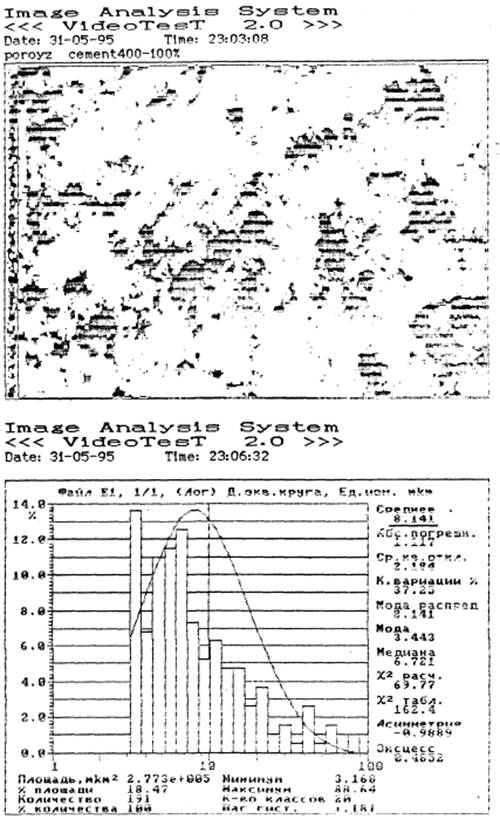

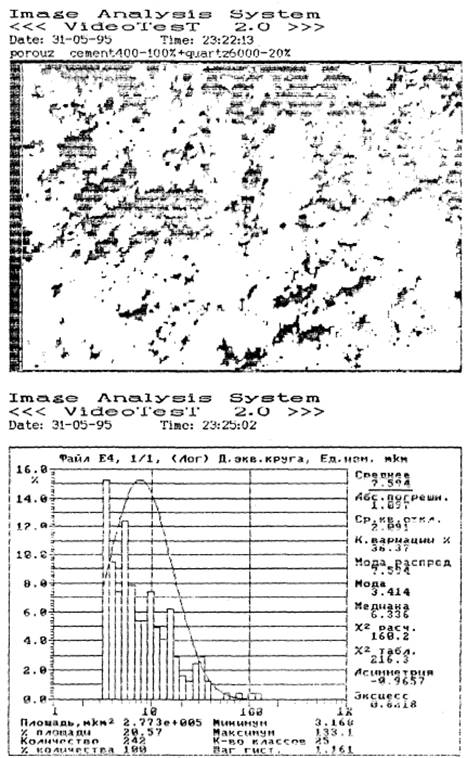

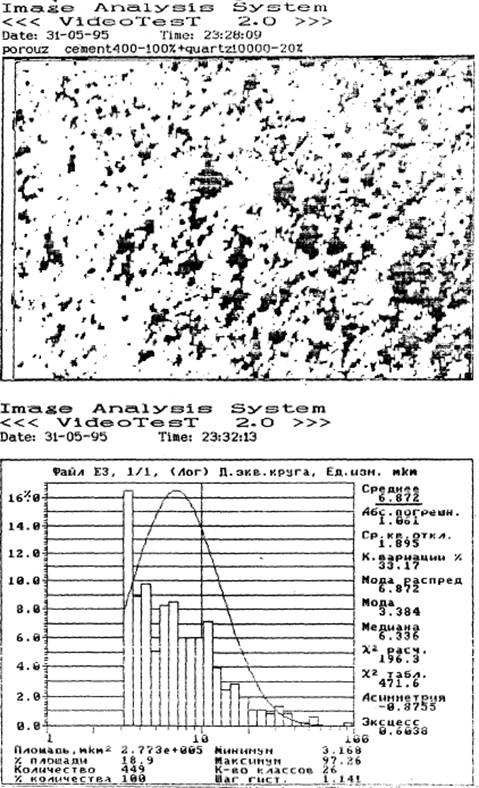

С целью изучения структуры макропористости было проведено исследование шлифа цементного камня (ПЦ400-Д20) с добавками кварцевого наполнителя с дисперсностью Sf=6000 см2/г и 10000 см2/г проведены на металлографическом микроскопе МИМ-10 (ЛОМО) (рис.11 - 13). Система «Видеотест» на базе ЭВМ позволила рассчитать распределение пор по размерам (в %) в интервале от 5 до 100 мкм и другие статистические характеристики, в том числе, средний размер макропор. Анализируя расчетные данные, можно сделать вывод, что с увеличением удельной поверхности наполнителя средний размер макропор снижается по сравнению со структурой цементного камня без наполнителя.

Рис.11. Макропористость (а) и анализ изображения в

системе «Видеотест» (б) шлифа цементного камня

водного

твердения на портландцементе ПЦ400-Д20 в возрасте 3 месяца.

Рис.12. Макропористость (а) и анализ изображения в системе «Видеотест» (б)

шлифа цементного камня водного твердения на портландцементе ПЦ400-Д20

с добавкой кварцевого наполнителя (![]() см2/г) в количестве 20% от массы

вяжущего в возрасте 3 месяца.

см2/г) в количестве 20% от массы

вяжущего в возрасте 3 месяца.

Рис.13. Макропористость (а) и анализ изображения в

системе «Видеотест» (б) шлифа цементного камня водного твердения на

портландцементе ПЦ400-Д20

с добавкой кварцевого наполнителя (![]() см2/г)

в количестве 20% от массы вяжущего в возрасте 3 месяца.

см2/г)

в количестве 20% от массы вяжущего в возрасте 3 месяца.

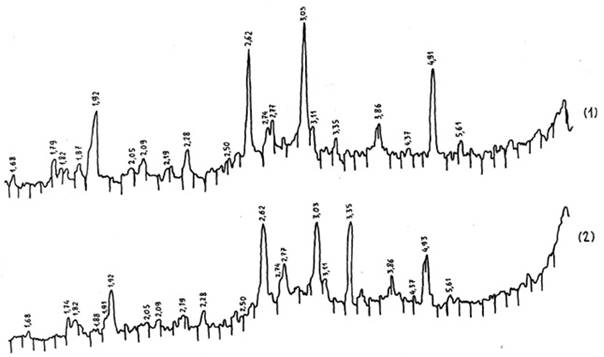

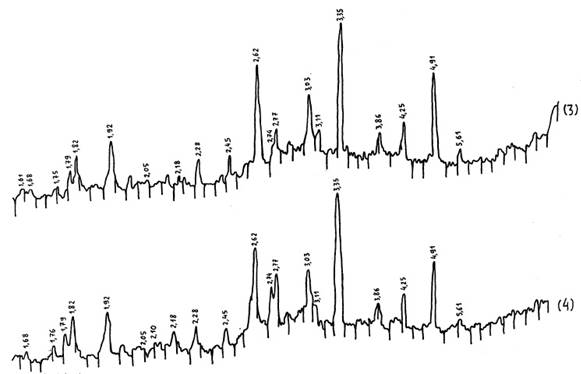

Для изучения продуктов гидратации цементного камня (ПЦ400-Д20) с добавками инертного кварцевого наполнителя (Sf=9000 см2/г) и обладающей пуццоланической активностью горелой породы (Sf=11500 см2/г) были проведены рентгенографические исследования на образцах водного твердения в возрасте 28 суток. На рис.14 представлены рентгенограммы исследованных образцов. Анализ данных рентгенограмм показал, что образец с добавкой горелой породы содержит меньшее количество портландита Са(ОН)2, чем образец с добавкой кварцевого наполнителя. Отсюда можно сделать вывод, что добавка горелой породы способствует связыванию Са(ОН)2 образующегося при гидратации портландцемента.

Рис.14. Рентгенограмма цементного камня на портландцементе

ПЦ400-Д20 без добавки (1) и с добавкой 20% от массы вяжущего

наполнителя из горелой породы (![]() см2/г)

(2) (возраст 28 суток).

см2/г)

(2) (возраст 28 суток).

Рис.14. (продолжение) Рентгенограмма цементного камня на портландцементе

ПЦ400-Д20 с добавкой 20% от массы вяжущего молотого кварцевого наполнителя (![]() см2/г) (3)

см2/г) (3)

и совместно с ними суперпластификатора С-3 в количестве 1% от массы всех

продуктов (4) (возраст 28 суток).

Таким образом, экспериментальные

данные подтверждают теоретические выводы о возможности модифицирования

дифференциальной пористости цементного камня при введении минеральных

наполнителей высокой дисперсности для увеличения прочности. Влияние на

структуру цементного камня оказывает также гидравлическая или пуццоланическая активность наполнителей.

1.3. Смешанные вяжущие с добавками тонкодисперсных

наполнителей различной природы и их строительно-технологические свойства

В технологии производства

смешанных вяжущих с тонкодисперсными минеральными наполнителями существуют

несколько путей их получения и в частности:

- раздельное

измельчение портландцементного клинкера, наполнителя и гипса с их последующим

смешиванием;

- совместное

измельчение указанных выше ингредиентов;

- раздельное

предварительное измельчение наполнителя с последующим доизмельчением композиции

в целом;

- введение

предварительно измельченного наполнителя в промышленные цементы с их

последующим смешиванием.

Получение вяжущих как

путем совместного измельчения портландцементного клинкера, наполнителя и гипса,

так и путем предварительного измельчения наполнителя с последующим доизмельчением

получаемой композиции не всегда рационально по двум причинам, а именно:

- не

обеспечивается оптимальное соотношение уровней дисперсности клинкера и

наполнителя, и соответственно не реализуются в полной мере желаемые свойства

вяжущего;

- в связи

со значительными различиями твердости и индекса размалываемости

зерен портландцементного клинкера и зерен ряда крупнотоннажных промышленных

отходов при их совместном измельчении снижается производительность мельницы и

существенно повышаются энергозатраты.

Справедливость такого

вывода подтверждается и данными Г.М. Ниловой [2], исследовавшей эффективность

различных схем измельчения многокомпонентных цементов.

Таким образом, более

оптимальной технологической схемой получения вяжущих с тонкодисперсными

наполнителями является либо раздельное измельчение портландцементного клинкера,

наполнителя и гипса с их последующим смешиванием, либо введение предварительно

измельченного наполнителя в промышленные цементы.

Первоначально были

проведены экспериментальные исследования по использованию в качестве добавок в

смешанных вяжущих горелой породы различной тонкости помола, соответствующей

удельной поверхности Sf=3050, 5700 и 11500 см2/г,

а также известняка-ракушечника (Sf=10200 см2/г) , золы

ТЭС (Sf=10800 см2/г),

пиритного огарка (Sf=9500 см2/г) и керамзитовой

пыли (Sf=9800 см2/г) .

На первом этапе для

вяжущих, получаемых смешиванием промышленного портландцемента ПЦ500-Д0 с

указанными наполнителями, были определены нормальная густота, сроки схватывания,

а также проведены испытания на равномерность изменения объема.

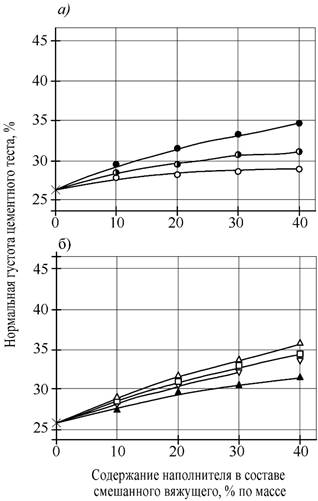

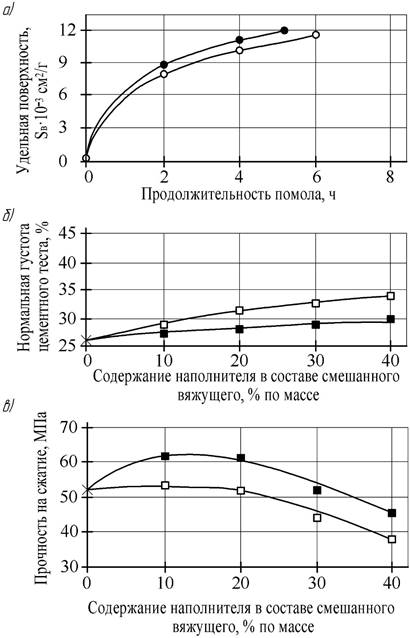

На рис.15 приведены

зависимости нормальной густоты цементного теста (НГЦТ) от содержания

наполнителя в составе данных смешанных вяжущих. Анализируя эти

зависимости можно отметить, что

- увеличение

удельной поверхности наполнителя из горелой породы обусловливает повышение

НГЦТ, составляющее, например, при содержании горелой породы на уровне 30...40%

по массе вяжущего - 2...7% (см. рис.15а);

- нормальная густота вяжущих с различными добавками наполнителей, имеющими приблизительно равную удельную поверхность, отличаются друг от друга незначительно – в пределах 2...4% в зависимости от количественного содержания добавки (см.рис.15б).

Рис.15. Нормальная густота цементного теста на

смешанном вяжущем в зависимости

от содержания добавки тонкодисперсного наполнителя

различной дисперсности (а) и природы

(б):

○![]() ●

– горелая порода (

●

– горелая порода (![]() ; 5700 и 11500 см2/г

соответственно); ∆ - зола ТЭС (

; 5700 и 11500 см2/г

соответственно); ∆ - зола ТЭС (![]() см2/г);

см2/г);

□ – известняк-ракушечник (![]() см2/г);

см2/г);

![]() - керамзитовая пыль (

- керамзитовая пыль (![]() см2/г);

см2/г);

![]() - пиритный огарок (

- пиритный огарок (![]() см2/г);

х – наполнитель отсутствует.

см2/г);

х – наполнитель отсутствует.

Приведенные ниже в

табл.1 данные по срокам схватывания смешанных вяжущих позволяют сделать вывод о

том, что введение в их состав указанных наполнителей обусловливает повышение

как начала (в меньшей степени), так и конца схватывания (в большей степени).

При этом, указанная тенденция проявляется наиболее отчетливо с увеличением

удельной поверхности наполнителей. Однако, даже при введении последних в

количестве до 30% по массе, получаемые вяжущие по срокам схватывания удовлетворяют

требованиям ГОСТ 10178-85 «Портландцемент и шлакопортландцемент.

Технические условия».

Таблица 1. Сроки схватывания (начало/конец) смешанных вяжущих на основе портландцемента ПЦ500-Д0, ч-мин,

в

зависимости от относительного содержания по массе αm наполнителей различной природы.

|

Вид

добавки |

Sf, см2/г |

Относительное

содержание добавок в смешанном вяжущем αm

|

|||

|

0 |

0,1 |

0,2 |

0,3 |

||

|

Горелая

порода то

же то

же Известняк- ракушечник Зола

ТЭС Пиритный

огарок Керамзитовая

пыль |

3050 5700 11500 10200 10800 9500 9800 |

3-00/5-00 3-00/5-00 3-00/5-00 3-00/5-00 3-00/5-00 3-00/5-00 3-00/5-00 |

3-00/5-15 3-05/5-15 3-15/5-25 3-00/5-05 3-05/5-20 3-00/5-15 3-00/5-20 |

3-00/5-30 3-05/5-40 3-05/6-00 3-00/5-20 3-10/5-25 3-05/5-40 3-05/6-05 |

3-05/5-45 3-05/6-05 3-10/6-35 3-05/5-30 3-20/5-40 3-10/6-00 3-05/6-35 |

В ходе испытаний

вышеуказанных смешанных вяжущих на равномерность изменения объема, не было

обнаружено каких-либо трещин и др. дефектов, на стандартных образцах-лепешках.

Следовательно, можно считать, что исследуемые смешанные вяжущие выдержали

данный вид испытания.

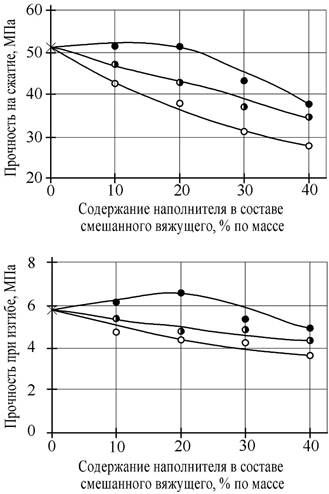

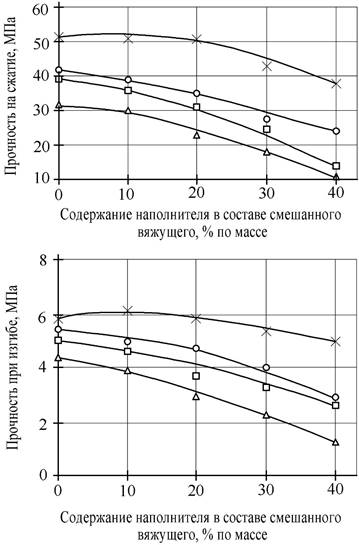

При проведении экспериментальных исследований по определению прочностных свойств цементно-песчаных растворов на вяжущих с добавками тонкодисперсных, минеральных наполнителей, формовали образцы-балочки размером 40x40x160 мм. На рис.16 представлены показатели прочности на сжатие и при изгибе растворов состава 1:3 в 2 8-суточном возрасте с наполнителем из горелой породы (Sf=3050, 5700 и 11500 см2/г).

Рис.16. Прочность раствора состава 1:3 стандартной

консистенции на портландцементе ПЦ500-ДО

с тонкодисперсным наполнителем из горелой породы после

28 – суточного твердения в нормальных условиях:

удельная поверхность наполнителя, см2/г:

○ – 3050; ![]() - 5700; ● – 11500; х – наполнитель отсутствует.

- 5700; ● – 11500; х – наполнитель отсутствует.

Анализируя эти данные можно сделать вывод, что дисперсность наполнителя

оказывает существенное влияние на активность вяжущего. При этом, даже при

отсутствии пластифицирующих добавок активность смешанного вяжущего с 20%-ным содержанием по массе наполнителя из горелой породы,

имеющим удельную поверхность Sf=11500 см2/г, не ниже

прочности базового раствора.

Для выявления оптимальных сочетаний компонентов в данном смешанном вяжущем с целью достижения максимальной прочности на сжатие и на растяжение при изгибе был применен полный факторный эксперимент для двух переменных факторов варьируемых на пяти уровнях (табл.2).

Таблица 2. Факторы и уровни планирования при исследовании прочностных характеристик

исследуемого

вяжущего с добавкой тонкодисперсной горелой породы

|

Факторы |

Код |

Интервал

варьирования |

Значение

уровней факторов |

||||

|

-2 |

-1 |

0 |

+1 |

+2 |

|||

|

Относительное

содержание горелой породы αm Удельная

поверхность горелой породы Sf, см2/г |

Х1 Х2 |

0,05 2000 |

0,1 3500 |

0,15 5500 |

0,2 7500 |

0,25 9500 |

0,3 11500 |

В результате

математической обработки данных по плану эксперимента определено оптимальное

соотношение компонентов вяжущего составляющее: портландцемент ПЦ500-Д0: горелая

порода = 80:20 при удельной поверхности горелой породы Sf=11500 см2/г.

Прочность при сжатии

раствора состава 1:3 на данном вяжущем составила 53 МПа, прочность на

растяжение при изгибе 6,8 МПа после 28 суток твердения в нормальных условиях.

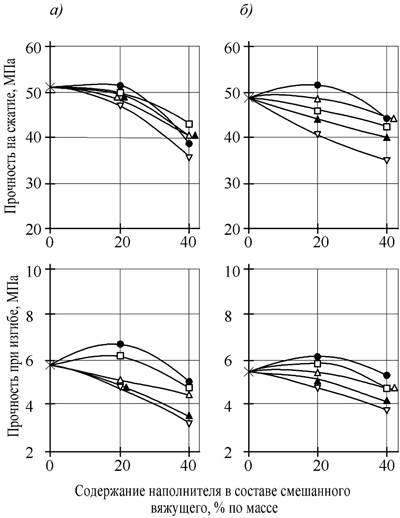

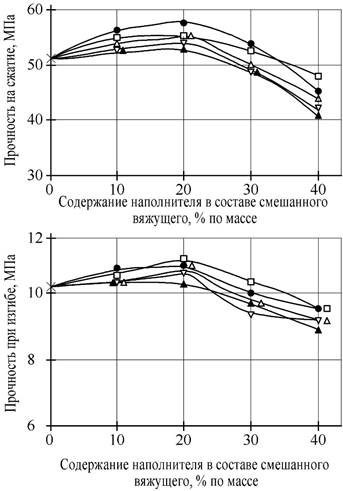

На рис.17 представлены результаты статистической обработки экспериментальных данных по влиянию на прочность при сжатии и растяжении при изгибе цементно-песчаных растворов состава 1:3 стандартной консистенции на смешанных вяжущих содержащих в качестве, наполнителей горелую породу (Sf=11500 см2/г), известняк-ракушечник (Sf=10200 см2/г) , золу ТЭС (Sf=10800 см2/г) , пиритный огарок (Sf=9500 см2/г) и керамзитовую пыль (Sf=9800 см2/г). Данные показывают, что 10...20%-ное содержание данных наполнителей является оптимальным в составе смешанных вяжущих. Более высокими прочностными свойствами обладают вяжущие с горелой породой и золой ТЭС, вероятно вследствие их гидравлической активности.

Рис.17. Влияние состава смешанного вяжущего на

прочность при сжатии и изгибе растворов состава 1:3

после 28 суток твердения в нормальных условиях (а) и проведения ТВО (б):

● – горелая порода (![]() 11500 см2/г); □ – зола ТЭС (

11500 см2/г); □ – зола ТЭС (![]() см2/г); ∆ - известняк-ракушечник (

см2/г); ∆ - известняк-ракушечник (![]() см2/г);

см2/г);

![]() - керамзитовая пыль (

- керамзитовая пыль (![]() см2/г);

см2/г);

![]() - пиритный огарок (

- пиритный огарок (![]() см2/г);

х – наполнитель отсутствует.

см2/г);

х – наполнитель отсутствует.

Существенный интерес

представляет оценка возможности приготовления смешанных вяжущих с тонкодисперсными

наполнителями на основе использования портландцемента ПЦ400-Д20, шлакопортландцемента ШПЦ400 и ШПЦ300, уже содержащих по

массе соответственно 15, 39 и 52% доменного гранулированного шлака с удельной

поверхностью около Sf=2650...3200 см2/г.

На рис.18 приведены экспериментальные данные по прочности на сжатие растворных смесей состава 1:3 нормальной консистенции, приготовленных на цементах ПЦ500-Д0; ПЦ400-Д20, ШПЦ400 и ШПЦ300 с тонкомолотым наполнителем из горелой породы с удельной поверхностью Sf=11500 см2/г. Данные показывают, что эффективность влияния высокодисперсного наполнителя из горелой породы значительно снижается по мере увеличения содержания шлака в исходном цементе.

Рис.18. Прочность растворов состава 1:3 стандартной

консистенции на основе различных цементов

с добавкой тонкодисперсного наполнителя из горелой

породы (![]() 11500 см2/г) в 28-суточном возрасте:

11500 см2/г) в 28-суточном возрасте:

вид цемента (содержание шлака, % по массе):

х – ПЦ500-ДО (0); ○ – ПЦ400-Д20 (15); □ – ШПЦ400 (39); ∆ - ШПЦ300 (52).

Полученные

экспериментальные данные касались оценки эффективности введения наполнителей в

промышленный цемент простым смешением компонентов, без какой-либо технологической

обработки. Согласно данным различных исследователей [3, 5] совместная обработка

цемента с наполнителями, например, измельчением в различных агрегатах

позволяет повысить активность исходного цемента.

Для проверки этой возможности

были проведены эксперименты по оценке влияния совместного измельчения цемента и

мелкодисперсной фракции отхода известняка-ракушечника (Sf=2350 см2/г) на

прочностные свойства вяжущего. Измельчение производилось в лабораторном дезинтеграторе

при скорости вращения 6000 об/мин. Результаты экспериментов по определению

прочностных характеристик образцов цементного камня 30x30x30 мм в раннем

возрасте приведены в табл.3.

Анализ результатов

показывает, что совместное измельчение компонентов в дезинтеграторе дает

больший эффект, чем их механическое смешивание.

Таблица 3. Результаты экспериментов по совместному измельчению в дезинтеграторе портландцемента ПЦ500-Д0

с мелкодисперсной

фракцией отхода известняка-ракушечника

|

Состав

вяжущего |

Нормальная густота |

Предел

прочности на сжатие Rс в возрасте 7 сут., МПа |

|

|

портландцемент ПЦ500-ДО |

известняк- ракушечник |

||

|

100 80 70 60 |

0 20 30 40 |

24,0 23,0 24,0 23,0 |

43,1 43,5 44,0 37,5 |

В ходе исследований

рассматривался также способ предварительной активации тонкодисперсного

наполнителя путем его совместного измельчения с добавкой сухого суперпластификатора.

Согласно Л.И. Дворкину

[1], исследовавшему доизмельчение золы-уноса Бурштынской

ТЭС совместно с сухим суперпластификатором С-3 в

количестве 0,2% от массы золы, использование С-3 позволяет снизить водопотребность золы. Нормальная густота золы с Sf=1700…2000 см2/г равна

18…20, с Sf=3000...3800 см2/г без

добавки С-3 - 26...28, с добавкой С-3 - 20...22%.

Введение добавки суперпластификатора способствует повышению эффективности,

углубления помола наполнителей. Седиментационный

анализ, проведенный Л.И. Дворкиным [1] показал, что при измельчении золы с

добавкой суперпластификатора увеличивается

количество фракции менее 20 мкм до 35...40%, что в 2...2,5 раза выше, чем в

золе измельченной без суперпластификатора.

Проверка данного

способа получения активированной добавки в смешанные вяжущие была проведена при

измельчении горелой породы совместно с сухим суперпластификатором

С-3 в количестве 0,2% от массы горелой породы.

Экспериментальные данные приведенные на рис.19 показывают, что совместный помол горелой породы с С-3 снижает время размола до удельной поверхности Sf=11500 см2/г на 15% (рис.19а), нормальная густота цементного теста на смешанном вяжущем на портландцементе ПЦ500-Д0 с полученным наполнителем снижается на 4% при содержании последнего в количестве 40% (рис.19б), прочность на сжатие данного вяжущего с 30%-ной добавкой активированной горелой породы с Sf=11500 см2/г при НГЦТ на 10% выше смешанного вяжущего с наполнителем размолотым без суперпластификатора.

Рис.19. Продолжительность помола (а) наполнителя из горелой породы, нормальная густота (б) и

прочность на сжатие

в 28-суточном возрасте (в) смешанного вяжущего

на основе портландцемента ПЦ500-ДО с добавкой данного наполнителя:

○□ – горелая порода с ![]() 11500 см2/г и смешанное вяжущее с данным

наполнителем соответственно;

11500 см2/г и смешанное вяжущее с данным

наполнителем соответственно;

●![]() -

тоже, но размолотая совместно с сухим суперпластификатором С-3 и смешанное

вяжущее с данным наполнителем соответственно.

-

тоже, но размолотая совместно с сухим суперпластификатором С-3 и смешанное

вяжущее с данным наполнителем соответственно.

По результатам исследований

для практики рекомендуются следующие технические решения:

- по

повышению прочностных характеристик цементного камня введением в промышленные

цементы тонкодисперсных (Sf=6000...12000 см2/г)

инертных или слабоактивных минеральных компонентов в количестве 10...20% по

массе, получаемых на основе легкомелющихся продуктов

(предлагается взамен стандартного пути углубления тонкости помола клинкера);

- также по

повышению прочностных характеристик цементного камня введением активированных

наполнителей (Sf=8000...11000 см2/г), получаемых

совместным измельчением с сухими суперпластификаторами;

- по варианту

вяжущего в виде грубодисперсного клинкера (получаемого при минимальных энергозатратах

и максимальной производительности помольного оборудования), доводимого до удовлетворительного

уровня по прочности введением 30...40% тонкодисперсной фазы на основе тех же легкомелющихся продуктов;

- совместное измельчение портландцементного клинкера с наполнителем в дезинтеграторной установке.

2. Строительно-технологические свойства растворов и

бетонов с тонкодисперсными минеральными наполнителями

В предыдущем разделе

были рассмотрены свойства смешанных вяжущих с добавками тонкодисперсных

минеральных наполнителей. Как известно, определяющее влияние на прочность

растворов и бетонов оказывает прочность цементного камня. И поэтому целью

данной главы является исследование свойств растворов и бетонов с тонкодисперсными

минеральными наполнителями, и прежде всего - сохранение высоких прочностных

свойств цементного камня в искусственном конгломерате, включающем зерна мелкого

и крупного заполнителей.

2.1. Кладочные растворы

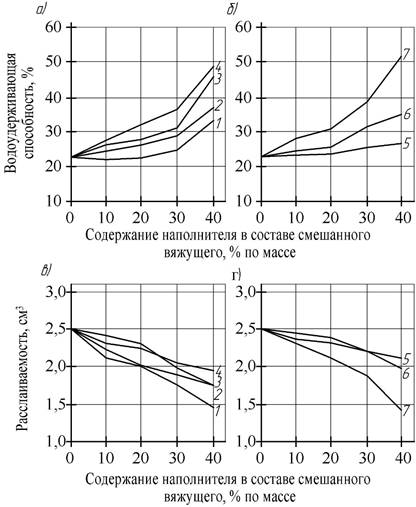

При определении водоудерживающей

способности и расслаиваемости растворной смеси

исходили из того, что добавки тонкодисперсных наполнителей адсорбируют воду затворения на своей поверхности. Так, для растворов на

смешанных вяжущих состоящих из портландцемента ПЦ500-Д0 и добавок тонкодисперсных

наполнителей в виде известняка-ракушечника, золы ТЭС, пиритного огарка,

керамзитовой пыли с удельной

поверхностью Sf=10200, 10800, 9500 и 9800 см2/г

соответственно, водоудерживающая способность увеличивается на 25% с увеличением

содержания исследуемых наполнителей с высокой удельной поверхностью до 40% от

массы цемента (рис.20а). С увеличением удельной поверхности наполнителя

из горелой породы в растворах водоудерживающая способность также увеличивается

(рис.20б). Меньшее водоотделение способствует

сохранению нерасслаиваемости раствора в течение

длительного времени. На рис.20в,г показаны

зависимости расслаиваемости тех же растворов через 30

мин после затворения.

Данные этих графиков указывают на большую эффективность влияния добавок тонкодисперсных наполнителей на реологические характеристики растворных смесей.

Рис.20. Водоудерживающая способность (а, б) и расслаиваемость (в, г) раствора состава 1:3 на смешанном вяжущем,

включающем ПЦ500-ДО с

добавками наполнителей различной минералогической природы:

тонкомолотый

компонент смешанного вяжущего:

1 –

известняк-ракушечник (![]() 10200

см2/г); 2 – керамзитовая пыль (

10200

см2/г); 2 – керамзитовая пыль (![]() 9800 см2/г); 3 – пиритный огарок (

9800 см2/г); 3 – пиритный огарок (![]() 9500 см2/г);

9500 см2/г);

4 – зола ТЭС (![]() 10800 см2/г); 5, 6, 7 – горелая порода

(

10800 см2/г); 5, 6, 7 – горелая порода

(![]() 3050, 5700, 11500 см2/г соответственно).

3050, 5700, 11500 см2/г соответственно).

Результаты экспериментов подтверждают, что введение 10...20% тонкодисперсных наполнителей в составе смешанных вяжущих в растворы является оптимальным количеством, удачно сочетающим такие показатели, как водоудерживающая способность, нарасслаиваемость и прочность. В лаборатории были» приготовлены цементные растворы наиболее применяемых в строительстве марок. В качестве тонкодисперсного наполнителя принята горелая порода с удельной поверхностью Sf=11500 см2/г в количестве 15% от массы цемента. Характеристики растворов приведены в табл.4.

Таблица 4.

Характеристики кладочных растворов

|

Марка

раствора |

Состав

раствора, кг на 1 м3 смеси |

Объемная

масса, г/см3 |

Подвижность,

см |

Расслаиваемость,

см3 |

Водоудерживающая

способность,% |

Предел

прочности при сжатии, Мпа, в возрасте |

||||

|

песок |

портландцемент ПЦ500-ДО |

горелая

порода Sf=11500

см2/г |

вода |

7

суток |

28

суток |

|||||

|

25 50 75 100 |

1150 1150 1150 1150 |

105 140 200 255 |

16 21 30 38 |

210 235 250 265 |

1,95 1,95 2,01 2,00 |

6,8 7,5 7,2 6,9 |

1,5 2,0 3,0 3,5 |

27,5 39,5 36,0 28,3 |

2,16 2,55 3,2 6,6 |

4,3 5,1 6,4 11,1 |

2.2. Бетоны общестроительного назначения

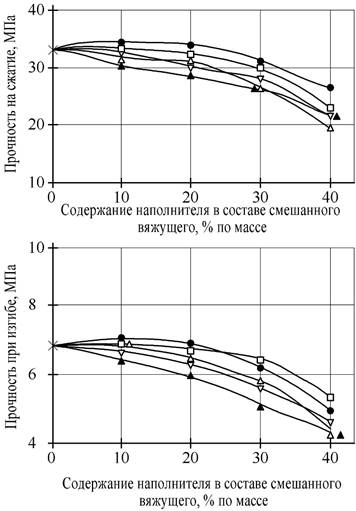

Рассмотрим свойства

бетонов с тонкодисперсными минеральными наполнителями.

При определении

прочностных свойств обычного тяжелого бетона с исследуемыми тонкодисперсными

наполнителями, в качестве базового был выбран бетон состава 1:1,51:2,85

(ПЦ500-ДО: песок речной кварцевый фр.0...5 мм: щебень гранитный фр.5...20 мм),

имеющий ОК=2 см при В/Ц=0,43. Для исследования влияния концентрации и способа

введения наполнителей готовили б составов бетонных смесей для каждого вида

наполнителя:

- базового

состава без тонкодисперсных наполнителей;

- с

заменой части цемента на тонкодисперсный наполнитель в количестве,

соответствующем αm=0,1; 0,2; 0,3;0,4;

- с заменой части

цемента на тонкодисперсный наполнитель в количестве, соответствующем αm=0,1; 0,2; 0,3; 0,4 и добавкой суперпластификатора С-3 в количестве 0,7% от массы

дисперсных продуктов.

При подборе составов равноподвижных бетонных смесей с ОК=2 см учитывали различную

водопотребность их ингредиентов. Образцы испытывали

на прочность через сутки после ТВО (режим стандартный).

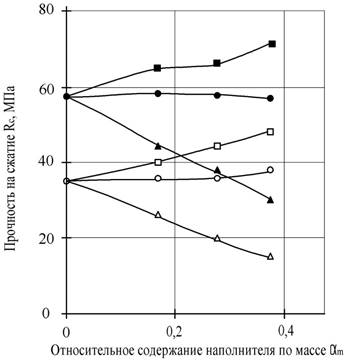

Анализ результатов

испытаний, представленных на рис.21 и рис.22, позволил обнаружить следующее:

- введение

тонкодисперсных компонентов в тяжелый бетон взамен части цемента без суперпластификатора эффективно лишь при αm<20%,

в силу неизбежного снижения его

прочности на сжатие при большей величине

αm. Причем более высокие прочностные

свойства проявляются в бетоне с наполнителем из горелой породы и золы гидроудаления Кумертауской ТЭС,

что по-видимому, обусловлено их гидравлической активностью;

- гораздо более эффективно введение тонкодисперсных наполнителей совместно с суперпластификатором С-3. В данном случае обеспечивается снижение повышенной водопотребности наполнителей, что обусловливает повышение прочности на сжатие на 68...92% и прочности на растяжение при изгибе на 57...67% при 20%-ном содержании наполнителей.

Рис.21. Прочность пропаренных образцов тяжелого бетона состава 1:1,51:2,85

с заменой части

цемента на тонкодисперсный наполнитель:

наполнитель: ●

– горелая порода (![]() 11500

см2/г); □ – зола ТЭС (

11500

см2/г); □ – зола ТЭС (![]() 10800 см2/г);

10800 см2/г);

∆ - известняк-ракушечник (![]() 10200 см2/г);

10200 см2/г); ![]() - керамзитовая пыль (

- керамзитовая пыль (![]() 9800

см2/г);

9800

см2/г);

·

- пиритный огарок (![]() 9500

см2/г).

9500

см2/г).

Рис.22. Прочность пропаренных образцов тяжелого бетона состава 1:1,51:2,85 с заменой части цемента на тонкодисперсный наполнитель

и введением суперпластификатора С-3 в количестве 0,7% от массы

дисперсных продуктов:

наполнитель: ●

– горелая порода (![]() 11500

см2/г); □ – зола ТЭС (

11500

см2/г); □ – зола ТЭС (![]() 10800

см2/г);

10800

см2/г);

∆ -

известняк-ракушечник (![]() 10200

см2/г);

10200

см2/г); ![]() - керамзитовая пыль (

- керамзитовая пыль (![]() 9800

см2/г);

9800

см2/г);

![]() - пиритный огарок (

- пиритный огарок (![]() 9500

см2/г).

9500

см2/г).

Изучалась также возможность

использования исследуемых тонкодисперсных наполнителей в железобетонных конструкциях.

Арматурный элемент в виде стержней из арматурной стали диаметром 5 мм и длиной

140 мм фиксировался в форме для образцов-балочек 40x40x160 мм. Бетонирование

производилось путем замены 20% цемента кварцевым наполнителем (Sf=9000 см2/г), горелой

породой (Sf=11500 см2/г) и золой гидроудаления Кумертауской ТЭС (Sf=1800 см2/г) в

количестве 30%. После распалубливания армированные

балочки твердели в режиме ТВО и в нормальных условиях 28 суток. Через 6 месяцев

водного хранения раскрытые стержни не имели следов коррозии. В настоящее время

эксперимент продолжается и будет закончен через 12 и 18 месяцев.

Можно предположить,

что снижение среднего размера капиллярных пор в цементной матрице снижает

проницаемость бетона. Это улучшает общую сопротивляемость к воздействию водной

среды и атмосферного СО2.

Выводы

Подводя общий итог результатам

проведенных экспериментальных исследований, приведенных в настоящем разделе,

можно сделать следующие выводы:

- введение в состав

цементных композиций тонкодисперсных минеральных наполнителей позволяет достичь

либо существенной экономии цементного клинкера (до 20...30%), либо улучшить

прочностные показатели цементного теста, растворов и бетонов;

- наиболее

эффективно использование наполнителей с удельной поверхностью в несколько раз превышающей удельную поверхность промышленных

цементов. В противном случае достигаемый введением наполнителя результат, «съедается»

повышенной водопотребностью композиций на основе получаемого

смешанного вяжущего;

- наиболее

высокие потенциальные возможности смешанных вяжущих с тонкодисперсными

минеральными наполнителями реализуются при их совместном использовании с

пластифицирующими добавками, вводимыми как с водой затворения,

так и на стадии тонкого размола наполнителя. В этом случае, при экономии

цементного клинкера на уровне 30...40%, возможно также единовременное повышение

активности получаемого вяжущего на одну марку.

Список использованной литературы

1. Дворкин

Л.И., Пашков И.А. Строительные материалы из отходов промышленности: Учеб.пособие. -К.: выща шк., 1989.-208 с., ил.

2. Нилова Г.М.

Эффективность схем измельчения многокомпонентных цементов //Тез.докл.

на VIII Всесоюзном науч.-техн. совещании по химии и технологии цемента. -М.,

1988. -С.260-261.

3. Пальчик Е.

Применение пылевидных добавок с це-лью экономии высокомарочных цементов //Пром.

и жил.-гражд. стр-во.

Сер.3. Строительная индустрия: Реф. информ.: Минпромстрой СССР,

ЦБНТИ. -1977.-Вып.9.-С.15-16.

4. Alford N.M. A Theoretical

Argument for the Existence of High Strength Cement Pastes //Cem.

and Concr. Res. -1981. -V11. -№4. -pp.605-610.

5. Hasselman

D.P., Fulrath R.M.

Micromechanical Stress Concentrations in Two-Phase Brittle-Matrix Cera-mic Composites //Journ. of

the Amer.Cer.Soc.-1967.-V50. -№8. -pp.399-404.

6. Vivian H.F. Effect of Particle

Size on the Properties of Cement Paste //Symp. Structure of Portland

Cement. -1966. -pp.18-25.

email:

KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа,

почтовый ящик 21

Теоретическая механика Сопротивление

материалов

Прикладная механика Детали

машин Теория машин и механизмов